Die Batterieindustrie steht im Zentrum der globalen Elektrifizierungsstrategie. Elektromobilität, stationäre Energiespeicher und industrielle Anwendungen treiben die Nachfrage nach leistungsfähigen und sicheren Batteriesystemen massiv voran. Gleichzeitig steigen die Anforderungen an Qualität, Prozessstabilität und Wirtschaftlichkeit in der Fertigung. Besonders die Fügetechnik entwickelt sich dabei zu einem kritischen Erfolgsfaktor.

Zentrale Herausforderungen in der Batteriefertigung

Thermische Sensitivität und Sicherheit

Lithium-Ionen-Zellen reagieren äußerst empfindlich auf thermische Belastung. Konventionelle Schweißverfahren bringen häufig zu viel Wärme in das Bauteil ein, was Separatoren beschädigen, Elektrolyte zersetzen oder sicherheitskritische Defekte verursachen kann. Die sichere Verbindung von Zellkontakten und Stromschienen ist daher eine der größten Herausforderungen in der Batterieproduktion.

Materialvielfalt und elektrische Performance

Moderne Batteriesysteme kombinieren Materialien wie Kupfer, Aluminium und Nickel. Diese Materialkombinationen sind mit klassischen Fügeverfahren schwer beherrschbar. Unzureichende Schweißverbindungen führen zu erhöhtem Übergangswiderstand, Leistungsverlusten und reduzierter Lebensdauer der Batterie.

Skalierbarkeit und Produktionsdurchsatz

Mit steigenden Produktionszahlen wächst der Druck auf kurze Taktzeiten und reproduzierbare Prozesse. Manuelle oder teilautomatisierte Verfahren stoßen schnell an ihre Grenzen, wenn Millionen von Schweißverbindungen mit gleichbleibender Qualität hergestellt werden müssen.

Qualitätskontrolle und Rückverfolgbarkeit

In der Batterieindustrie ist jede Schweißverbindung sicherheitsrelevant. Fehlende Inline-Überwachung und eingeschränkte Rückverfolgbarkeit erschweren die Qualitätssicherung und erhöhen das Risiko kostenintensiver Rückrufaktionen.

Laserschweißen als Schlüsseltechnologie

Das Laserschweißen hat sich als eine der effektivsten Lösungen für diese Herausforderungen etabliert. Durch die hochpräzise und kontaktlose Energieeinbringung lassen sich stabile, leitfähige und reproduzierbare Verbindungen realisieren – bei minimaler thermischer Belastung der Zellen.

Minimale Wärmeeinflusszone und hohe Präzision

Der fokussierte Laserstrahl ermöglicht saubere, spritzerfreie Schweißnähte mit sehr kleiner Wärmeeinflusszone. Dadurch bleiben empfindliche Zellkomponenten geschützt, während gleichzeitig eine hohe Nahtqualität erreicht wird.

Hoher Durchsatz bei kurzen Zykluszeiten

Laserbasierte Schweißprozesse erreichen Zykluszeiten von unter 0,1 Sekunden pro Schweißpunkt. Damit eignen sie sich ideal für automatisierte Hochvolumenproduktionen in der Batterie- und Modulmontage.

Optimale elektrische und mechanische Eigenschaften

Laserschweißnähte zeichnen sich durch hohe mechanische Festigkeit und sehr gute elektrische Leitfähigkeit aus. Dies ist insbesondere für Hochstromanwendungen in Elektrofahrzeugen entscheidend.

Automatisierung und Industrie-4.0-Fähigkeit

Laserschweißsysteme lassen sich vollständig in automatisierte Fertigungslinien integrieren. Digitale Prozessüberwachung, Inline-Qualitätskontrolle und vollständige Datenerfassung ermöglichen maximale Prozesssicherheit und Rückverfolgbarkeit.

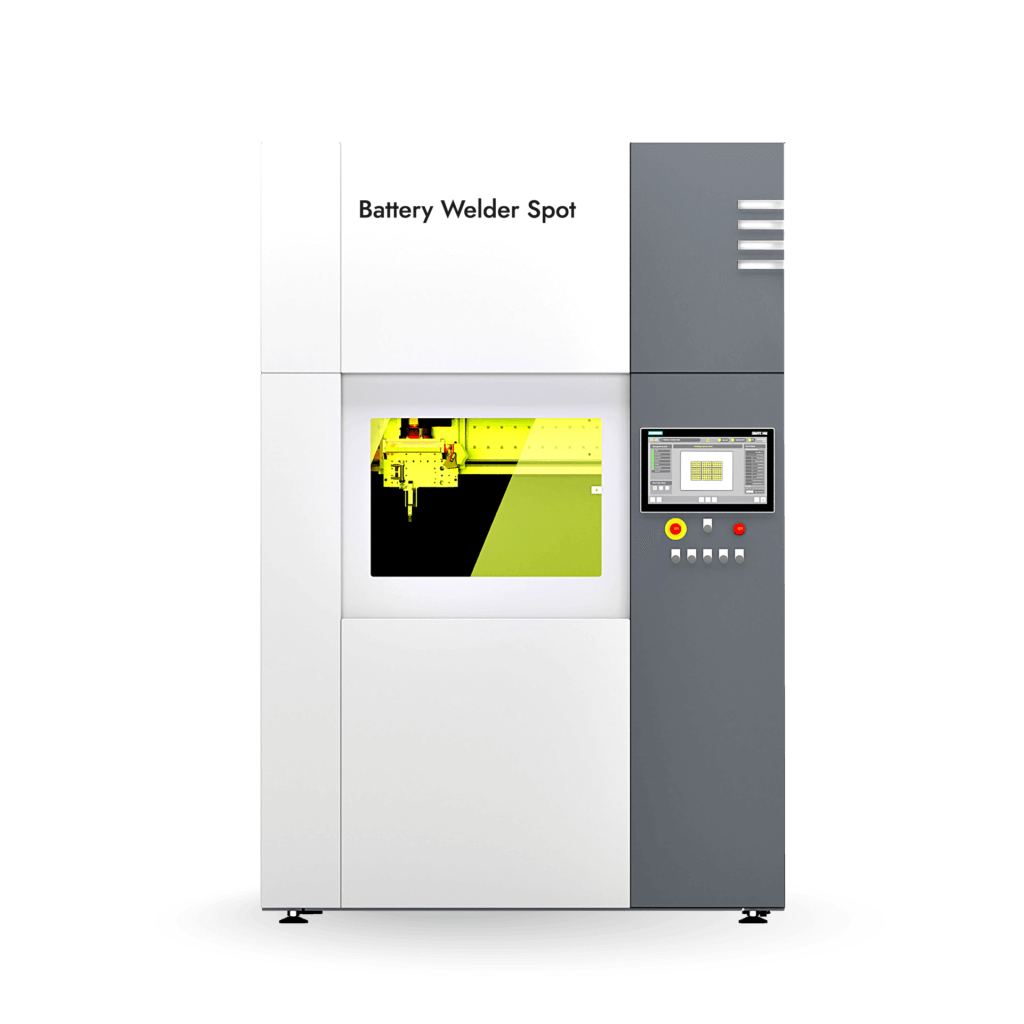

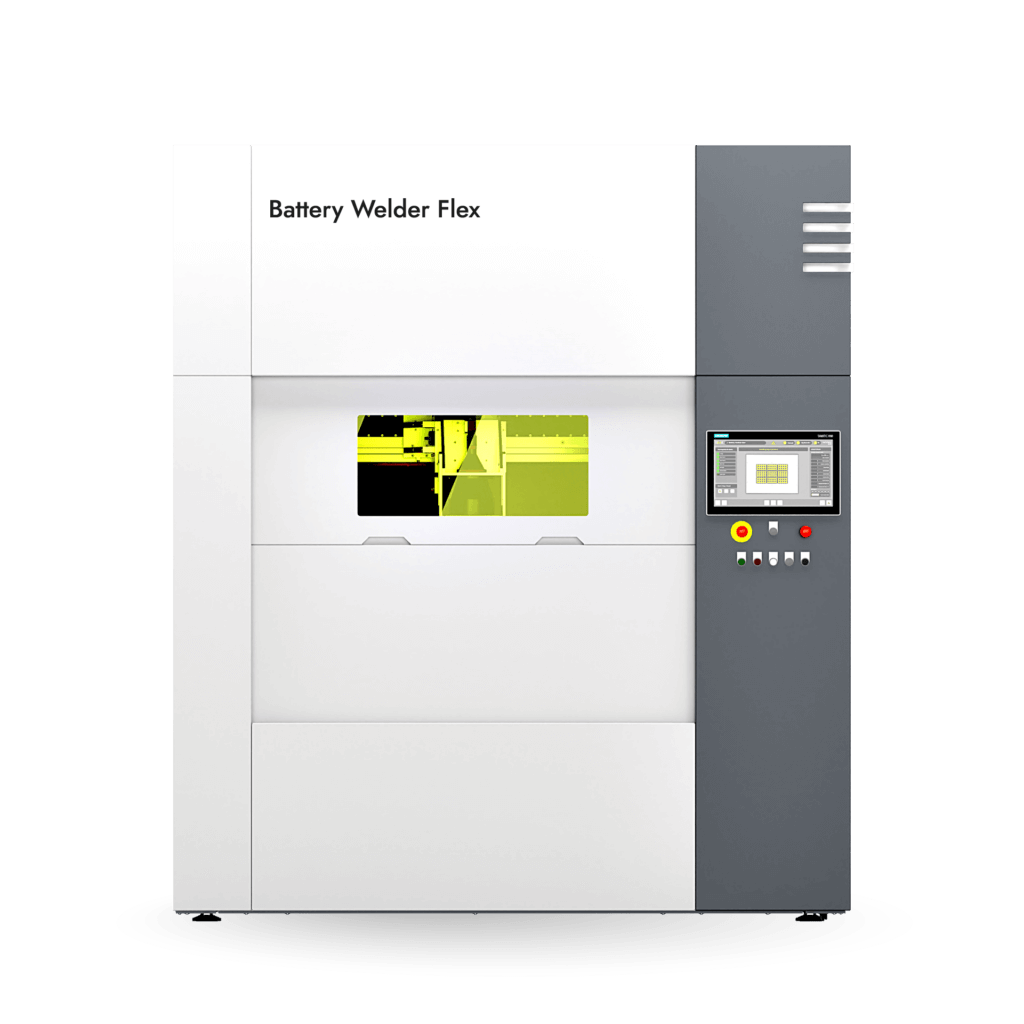

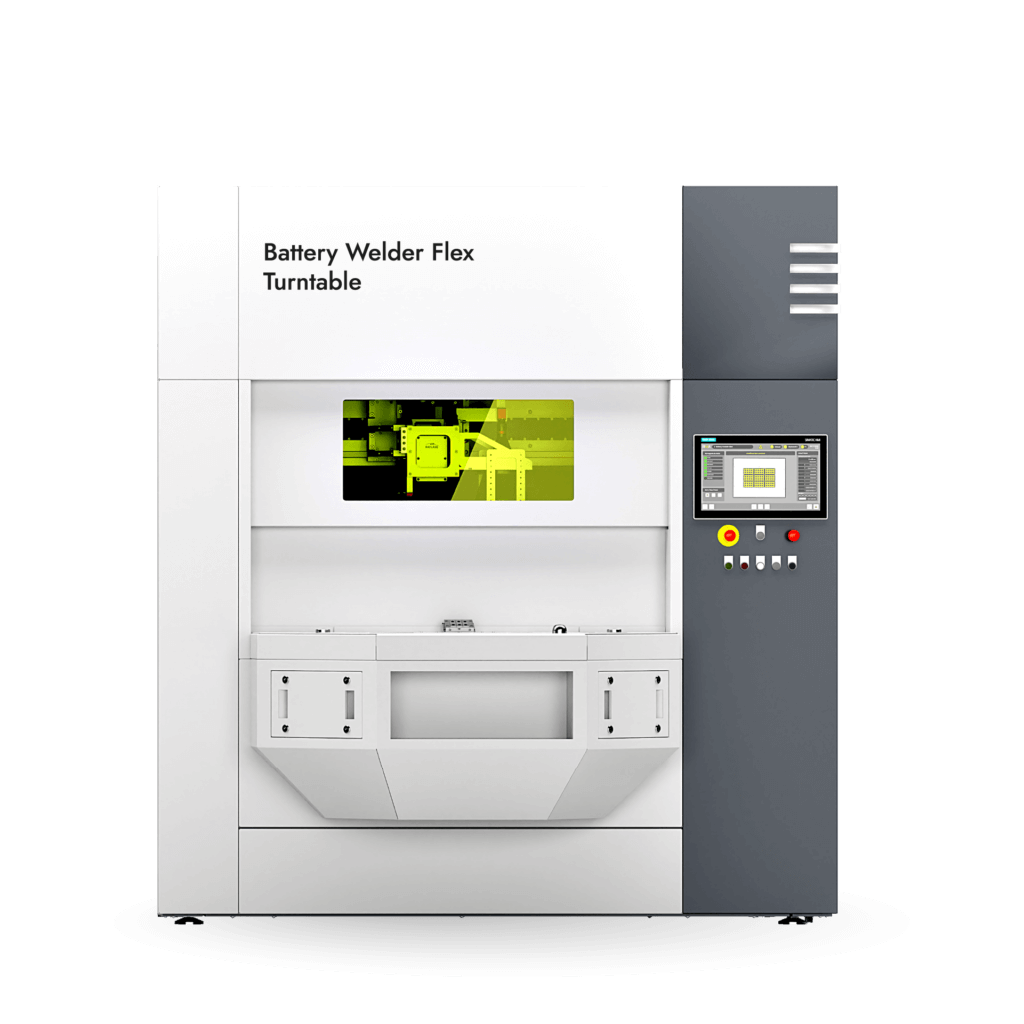

RMA: Laserschweißlösungen für die Batterieindustrie

RMA ist auf das Laserschweißen von Batteriesystemen spezialisiert und bietet skalierbare Lösungen für Entwicklung, Prototyping und Serienproduktion. Die modulare RMA Battery Welder Serie deckt ein breites Anwendungsspektrum ab – von kompakten Systemen für Forschung und Reparatur bis hin zu vollautomatisierten Produktionsanlagen.

Weitere Informationen zu den Laserschweißlösungen von RMA finden Sie unter:

- RMA Battery Pack Laser Welding – Technologieübersicht

- Laserschweißen von Batteriezellen

- Laseranwendungen, Prototyping und Kleinserien

Fazit

Die Anforderungen an die Batterieproduktion steigen kontinuierlich. Sicherheit, Qualität, Effizienz und Skalierbarkeit lassen sich mit konventionellen Fügetechnologien nur noch eingeschränkt erfüllen. Das Laserschweißen bietet eine zukunftssichere Lösung, um diesen Herausforderungen zu begegnen. Mit fundierter Prozesskompetenz, modernster Lasertechnologie und industrieller Erfahrung unterstützt RMA Batteriehersteller dabei, zuverlässige und leistungsfähige Batteriesysteme für den europäischen Markt zu realisieren.